Mindestbestellmenge:100 Kilogramm

Verpackungsinformationen:

Packung A: 16 kg/Metallfass

Paket B: 24 kg Kunststofffass

Packung C: Basierend auf der Menge des B-Mittels A

Lieferzeit:Zehn Tage nach Eingang der Vorauszahlung

Lieferfähigkeit:2 Tonnen pro Tag

Farbe:Silber

PH:3,8-5,2

Spezifisches Gewicht:1,30 ± 0,05

Viskosität:20–60 Sek. (Sprühbeschichtung) 60–90 Sek. (Tauch- und Schleuderbeschichtung)

Cr6+:≥25g/L

Beschreibung

JH-9392 besteht aus drei Packungen: A, B und C;

Packung A: Es handelt sich um eine silbergraue Aufschlämmung, die sich hauptsächlich chemisch mit superfeinem Zn-Flocken, superfeinem Al-Flocken und Ethylenglykol verbindet.Das Radius-Dicken-Verhältnis der Zn-Platte beträgt 60–100.

Packung B: Es handelt sich um das orangerot gefärbte Lösungsmittel der Beschichtung in Wasserlösung, das Cr6+ enthält.

Packung C: Es ist der Klebrigmacher der Beschichtung, der hauptsächlich aus weißem oder gelblichem Zellulosepulver besteht.

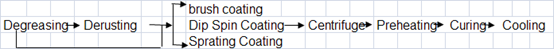

Entfetten

Wenn sich Öl auf der Oberfläche befindet, sollte das Werkstück entfettet werden.Es gibt drei Verarbeitungsmethoden:

1. Hohe Temperatur;

2.Neutrales Entfettungsmittel auf Wasserbasis;

3. Organisches Lösungsmittel wie Methylenchlorid.

Entrosten

Wenn Rost oder Grate auf der Oberfläche vorhanden sind, kann das Werkstück nicht beschichtet werden. Die beste Bearbeitungsmethode ist Kugelstrahlen.Die Korrosionsbeständigkeit der Beschichtung wird beeinträchtigt, wenn eine Säurereinigung durchgeführt wird.

Beschichtung

Das Werkstück sollte nach dem Entfetten und Strahlen durch Tauch-Schleuder-Beschichtung oder Sprühbeschichtung beschichtet werden.

Vorheizen

Das Werkstück sollte nach dem Beschichten so bald wie möglich 8–15 Minuten lang auf 80–150 °C vorgewärmt werden, damit es verdampft.(je nach Wärmeaufnahme des Werkstücks.)

Aushärten

Das Werkstück sollte nach dem Vorwärmen 20–40 Minuten lang bei 300–340 °C ausgehärtet werden.(je nach Wärmeaufnahme des Werkstücks.)

Verpackung

Packung A: 16 kg/Metallfass

Paket B: 24 kg Kunststofffass

Paket C: 5,0 kg Metallfass

Qualitätsgarantiezeitraum

Vor der Verbindung 6 Monate bei 20℃

Nach der Verbindung 40 Tage bei 20℃ (Es kann recycelt werden, wenn kontinuierlich frische Beschichtung hinzugefügt wird.)

Bei Nichtgebrauch sollte es unter 20 °C gelagert werden.

Beschichtungsprozess

Mischungsverhältnis

Packung A: 16,0 kg

Paket B: 24,0 kg (bei Sprühbeschichtung kann die Menge entsprechend erhöht werden)

Packung C: 0-50 g (je nach unterschiedlichem Viskositätsbedarf)

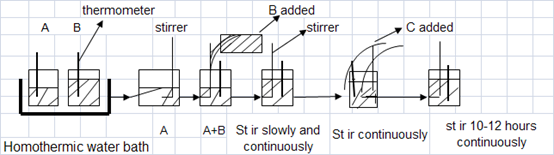

Mischungsmethode

Halten Sie vor dem Mischen die Gewichte A und B im Wasserbad bei 25 ± 2 °C und rühren Sie dann A mit dem Frequenzmischer um, damit sich die Metallaufschlämmung gleichmäßig verteilt. Nachdem A vollständig gleichmäßig verteilt ist, reduzieren Sie die Rührgeschwindigkeit auf 60 U/min und geben Sie B hinzu.

Geben Sie B langsam zu dem gerührten A hinzu.Im Moment steigt die Fasstemperatur, wenn sie 35℃ erreicht, und startet das Kühlgerät, um die Fasstemperatur konstant bei 35℃ zu halten.

Rühren Sie die Mischung nach Zugabe von B etwa 1 bis 2 Stunden lang schnell um und fügen Sie dann C hinzu. C sollte pulverisiert werden, wenn Klumpen vorhanden sind. (Die Fasstemperatur sollte nicht unter 30 °C liegen, da sich C sonst nicht ausreichend auflöst.) Anschließend 12 Stunden lang rühren ständig.

Die Beschichtung sollte durch ein 80–100 Mesh-Edelstahlsieb filtriert werden, bevor sie in das Tauchfass gegossen wird.

Das Temperaturkontrollgerät sollte mit einem Tauchzylinder ausgestattet sein, um die Temperatur der Beschichtung bei 22 ± 2 °C zu halten.

(Wenn die Temperatur zu hoch ist, kann sich die Farbe verschlechtern und die Viskosität wird beeinträchtigt.) Die Beschichtung sollte kreisförmig gerührt werden, um eine gleichmäßige Verteilung zu gewährleisten.

Bei Dauerbetrieb alle 8 Stunden Dichte, pH-Wert, Temperatur, Viskosität und Cr6+-Gehalt der Beschichtung prüfen.

Mischungsdiagramm

Aufmerksamkeiten

Andere Chemikalien wie Säuren oder Alkalisalze jeglicher Art dürfen der Beschichtung nicht beigemischt werden, da diese die Zn- und Al-Platte aktivieren und die Beschichtung altern lassen können.

Vermeiden Sie während des Betriebs die Einstrahlung von Sonnenlicht und ultravioletten Strahlen über einen längeren Zeitraum, da sonst die Alterung oder Polymerisation der Beschichtung beschleunigt wird.

Es ist sehr wichtig, die Temperatur der Beschichtung zu kontrollieren.Wenn sich die Temperatur der Beschichtung während des Betriebs ändert, wirkt sich dies auf die Viskosität und damit auf die Beschichtungsqualität auf dem Werkstück aus.Daher sollten beim Beschichten die Zusammenhänge zwischen Temperatur, Viskosität und Spinnprozess gut kontrolliert werden.

Die Viskosität wird unterschiedlich sein, wenn die Beschichtungsmethode unterschiedlich ist.Wählen Sie niedrige Daten für die Sprühbeschichtung und hohe Daten für die Tauchschleuderbeschichtung.

Technische Daten

| NEIN. | Artikel | Daten |

| 1 | PH | 3,8-5,2 |

| 2 | Cr6+ | ≥25g/L |

| 3 | Spezifisches Gewicht | 1,30 ± 0,05 |

| 4 | Viskosität | 20~60s (Sprühbeschichtung);60~90S (Dip-Spin-Beschichtung) .20℃ Zahn 2# Tasse |

| 5 | Betriebstemperatur | 22 ± 2 ℃ |